烟气脱硫脱硝除尘器方法与干式循环流化床烟气脱硫技术特点

烟气脱硫脱硝除尘器方法按所用的吸收剂、吸附剂的形态及净化烟气的方法分为干法、半干法及湿法三大类。目前,湿法烟气脱硫技术占85%左右,其中石灰石/石膏法约占36.7%,其它湿法脱硫技术约占48.3%;喷雾干燥脱硫技术约占8.4%;吸收剂脱硫技术约占3.4%;炉内喷射吸收剂及尾部增湿活化脱硫技术约占1.9%;其它烟气脱硫形式有电子束脱硫、脉冲等离子体脱硫、海水脱硫技术、循环流化床脱硫技术等。

由于对环境保护的日益重视和大气污染物排放量的愈加严格控制,我国新建大型火电厂和现役电厂主力机组安装相应的烟气脱硫装置以达到环保排放标准。

一、石灰石/石膏法:

该技术与抛弃法的区别在于向吸收塔的浆液中鼓入空气,强制使caso3都氧化为cas04(石膏),脱硫的副产品为石膏。同时鼓入空气产生了愈为均匀的浆液,达到脱硫率,并且易于控制结垢与堵塞。由于石灰石价格便宜,易于运输与保存,因而自80年代以来石灰石已经成为石膏法的主要脱硫剂。当今选择火电厂烟气脱硫设备时,石灰石/石膏强制氧化系统成为优先选择的湿法烟气脱硫工艺。

石灰石/石膏法的主要优点是适用的煤种范围广、脱硫(有的装置CaiS=1时,脱硫效率大)、吸收剂、设备运转率高、工作的性高(目前较成熟的烟气脱硫工艺)、脱硫剂一石灰石来源丰富且廉价。但是石灰石/石膏法的缺点也是比较明显的,主要是初期投资费用太高,运行费用高,占地面积大,系统管理操作复杂,磨损腐蚀现象较为严重,副产物一一牙i膏很难处理(由于销路问题只能堆放),废水较难处理,有待作进一步改进和提高。

二、氧化镁法:

一些金属氧化物如Mgo、Mno2和ZnO等都有吸收SO2的能力,可利用其浆液或水溶液作为脱硫剂洗涤烟气脱硫。吸收了SO2的亚硫酸盐和亚硫酸在温度下分解产生SO2气体,可以用于制造硫酸,而分解形成的金属氧化物了,可循环使用。我国氧化镁资源丰富,可考虑此法,但对烟气进行预先的除尘和除氯,而且该过程中会有8%的Mgo流失,造成二次污染。

三、双碱法:

实际上,双碱法脱硫工艺是为了克服石灰石/石灰法容易结垢的缺点,并进一步提高脱硫效率而发展起来的。它先用碱金属盐类如钠盐的水溶液吸收SO2,然后在另一个石灰反应器中用灰石或石灰石将吸收了50:吸收液返回吸收塔再用。而SO2还是以亚硫酸钙和石膏的形式沉淀出来。由于其固体的产生过程不是发生在吸收塔中的,所以避免了石灰石/石灰法的结垢问题。

四、石灰石/石灰抛弃法:

以石灰石或石灰的浆液作脱硫剂,在吸收塔内对SO2烟气喷淋洗涤,使烟气中的SO2反应生成CaS04,在洗涤液中沉淀下来,经分离后抛弃。

石灰石/石灰抛弃法的主要装置由脱硫剂的制备装置、吸收塔和脱硫后废弃物处理装置组成。其关键性的设备是吸收塔。对于石灰石/石灰抛弃法,结垢与堵塞是较大问题,主要原因在于:溶液或浆液中的水分蒸发而使固体沉积;氢氧化钙或碳酸钙沉积或结晶析出;反应产物亚硫酸钙或硫酸钙的结晶析出等。所以吸收洗涤塔应具有持液量大、气液间相对速度高、气液接触面大、内部构件少、阻力小等特点。洗涤塔主要有固定填充式、转盘式、湍流塔、文丘里洗涤塔和道尔型洗涤塔等,它们各有优缺点,脱硫的往往操作的性较差。脱硫后固体废弃物的处理也是石灰石/石灰抛弃法的一个很大的问题,目前主要有回填法和不渗透地存储法,都需要占用很大的土地面积。由于以上的缺点,石灰石/石灰抛弃法已被石灰石/石膏法所取代。

治理大气SO2污染的根本途径之一是采取的脱硫措施,减少点、面排放源的SO2排放量。为此,针对我国的具体情况,切实可行的脱硫技术,卓有成效地控制燃煤烟气排放的SO2量。目前,普遍采用的燃煤脱硫方法可分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫三类。

1、燃烧前脱硫。燃烧前脱硫就是在煤燃烧前把煤中的硫分脱除掉,降低燃煤的含硫量,从而达到减少污染的目的。燃烧前脱硫技术主要有物理洗选煤法、化学洗选煤法、煤的气化和液化等。物理洗选煤法脱硫较经济,可除去大部分的黄铁矿硫,但只能脱无机硫,且会造成煤炭资源和水资源的浪费。生物、化学法脱硫不仅能脱无机硫,也能脱除硫,但生产成本昂贵,距工业应用尚有较大距离。燃烧前脱硫技术中物理洗选煤技术已成熟,煤的气化和液化还有待于进一步研讨完善。有的技术如微生物脱硫等正在。煤的燃烧前的脱硫技术尽管还存在着种种问题,但其优点是能同时除去灰分,减轻运输量,减轻锅炉的沾污和磨损,减少电厂灰渣处理量,还可回收部分硫资源。

2、燃烧中脱硫。燃烧中脱硫(即炉内脱硫)是在煤粉燃烧的过程中同时投入量的脱硫剂,在燃烧时脱硫剂将二氧化硫脱除。如炉内喷钙、型煤固硫和利用脱硫添加剂等,典型的技术是循环流化床技术。

3、燃烧后脱硫。燃烧后脱硫(即烟气脱硫)是在烟道处加装脱硫设备,对烟气进行脱硫的方法,是目前上大规模商业化应用的脱硫技术,它是控制SO2较行之的途径。典型的技术有石灰石/石膏法、喷雾干燥法、电子束法、氨法等。

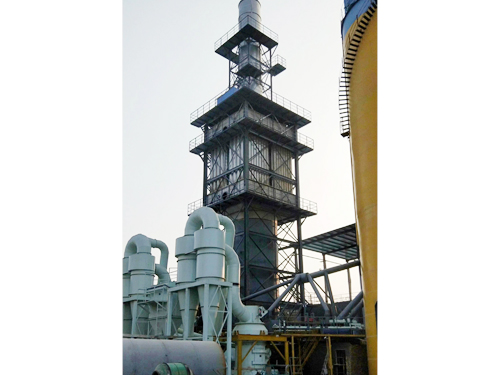

干式循环流化床烟气脱硫技术在锅炉尾部利用循环流化床技术进行烟气脱硫。以石灰浆作为脱硫剂,锅炉烟气从循环流化床底部进入反应塔,在反应塔内与石灰浆进行脱硫反应,除去烟气中的SO2气体,然后烟气携带部分脱硫剂颗料(大部分脱硫剂颗粒在反应塔内循环)进入旋风分离器,进固分离。经脱硫后的净烟气从分离器顶部出去,经除尘装置后排入大气。脱硫剂颗粒由分离器下来后经料腿返回反应塔再次参加反应,反应全部的脱硫剂颗粒从反应塔底部排走。它具有如下技术特点:

一、反应器不易腐蚀、磨损,技术简单,节省投资。

二、反应系统中的粉煤灰对脱硫反应有催化作用。

三、主要以锅炉飞灰作循环物料,反应器内固体颗粒浓度均匀,固体内循环强烈,气固混合,接触良好,气固间传热、传质理想。

四、向反应器内喷入消石灰浆液,由于大量固体颗粒的存在,使浆液得以附着在固体颗粒表面,造成气液两相间的反应表面积。

五、固体物料被反应器外的旋风分离器收集,再回送至反应器,使脱硫剂反复循环,在反应器内的停留时间延长,从而提高脱硫剂的利用率,降低运行成本。

六、通过向反应器内喷水,使烟气温度降至接近水蒸汽分压下的饱和温度,提高脱硫效率。

七、干态脱硫副产物容易处理。