水膜脱硫除尘器的常见问题与脱硫脱硝除尘器的特点

水膜脱硫除尘器常见故障原因及处理方法:

【1】玻璃钢酸雾净化塔风量、风压不足

故障原因:电压不足,转速低,管道损失大,风机选型失误。

处理方法:调节电压,改进管道,阻塞漏损,替换密封件,重新选型。

【2】玻璃钢酸雾净化塔电机超负荷

故障原因:电压低,风量大,功率损耗大,主轴反转。

处理方法:适当关小进风口,减少管道漏风,启动时关闭阀门纠正主轴转向。

【3】玻璃钢酸雾净化塔风机震动过大

故障原因:转子失去平衡,基础不,调节阀门关的过小产生飞动现象,轴承损坏。

处理方法:替换或修理坏的零件后重做动,静平衡校正:竖固地脚螺栓,愈换轴承体,调节阀门的开度。

【4】玻璃钢酸雾净化塔设备漏油

故障原因:油箱密封件损坏。

【5】玻璃钢酸雾净化塔轴承升温过高

故障原因:润滑脂过多或过少,润滑剂内有杂质,转子不平衡,轴承负载过大,油站冷却水量不足。

处理方法:调节机油油脂用量,清洗油箱,替换润滑剂和过滤器,愈换机油,替换或修理损坏零件后,重做平衡,检查水道,调节水量。

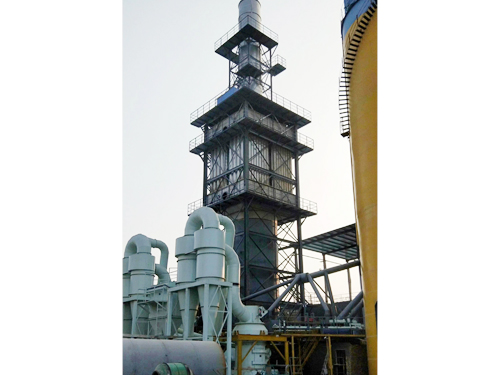

脱硫除尘器在烟气通过旋流塔板时,叶片上的吸收液被吹成很小的雾滴,尘粒、吸收液和雾滴相互之间在碰撞、拦截、布朗运动等机理的作用下,粒子间发生碰撞,粒径不断增大。下面为大家介绍一下脱硫除尘器的除尘过程:

【1】捕集分离

捕集分离脱硫除尘器过程实质就是粉尘的浓缩阶段。均匀混合或悬浮在运载介质中的粉尘,进入除尘器的除尘空间。由于受外力的作用,将粉尘推移到分离界面,随粉尘向分离界面推移,浓度越来越大,为固—气分离进一步作好准备。

【2】排气过程

已除尘后相对净化的气流从排气口排出的过程。

【3】排尘过程

脱硫除尘器经过分离界面以后,己分离的粉尘通过排尘口排出的过程

【4】分离阶段

当的尘流流向分离界面以后,在尘流中,粉尘颗粒的扩散与凝聚趋势,以凝聚为主,颗粒之间可以彼此凝聚,也可在实质界面上凝聚并吸附。

脱硫脱硝除尘器由于自身的特点,要提升磁场强度,只能靠提升脱硫脱硝线圈的激磁电流或者增加线圈匝数来实现。这不但增加了电耗和铜耗,而且给线圈散热带来困难。下面为大家介绍一下脱硫脱硝除尘器的技术指标:

【1】脱硫脱硝除尘器对锅炉等装置影响速率<0.5%。

【2】脱硫脱硝除尘器速率≥50%,适合减排指标要求较低装置。

【3】氨逃逸浓度<5mg/Nm3,还原剂消耗稍高。